経路(ルート)管理

巡回業務(警備、清掃、衛生、看護、介護、配送、ガス検針、電力検針など)

引取・回収業務(ゴミ、リサイクル品)

ルート営業・訪問修理

検札業務(鉄道会社)

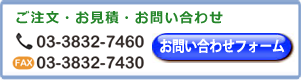

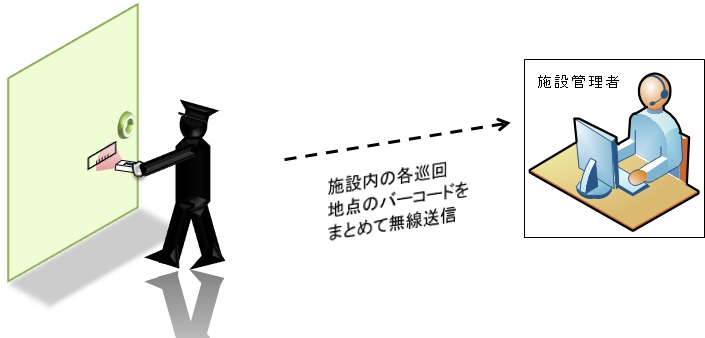

<施設警備の事例>

①施設管理者は、施設内の巡回ルートに、事前にバーコードタグを配置しておく。

②警備員(清掃員など)が、巡回した時点で設置したバーコードタグに向けてCMX500W3を照射し、バーコードをスキャン

③業務終了時や、巡回中に、データを施設管理者のPCに一括送信

④施設管理者は、送信されたデータで、個々の従業員の進捗内容や勤務状況を履歴管理する。

<ごみ回収の事例>

①ごみ回収の各ポイントにバーコードタグ(もしくは本製品)を設置。

②巡回したごみ収集員は、作業開始と作業終了時にバーコードタグをスキャンし巡回記録を採る。

<ルート営業の事例>

①営業マン(サービスマン)は、お得意様の訪問先をバーコードで掲載したバーコードシートを持参する。

②営業マン(サービスマン)が、訪問時にバーコードシートのバーコードを本製品に読取り、訪問履歴を入力していく。

|

|

工程管理

生産管理(製造業、加工業)

貨物追跡システム(物流分野)

トレーサビリティなどの安全・衛生管理(食品分野、医療分野)

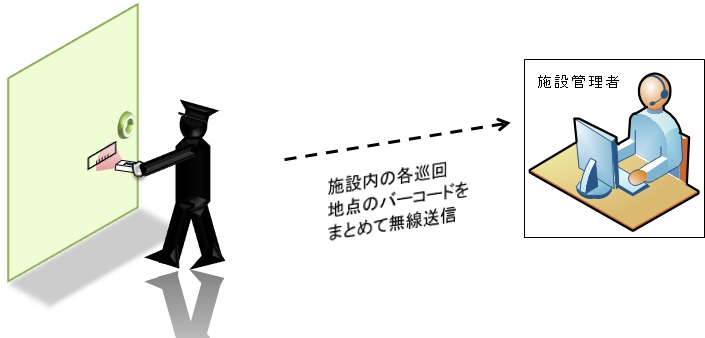

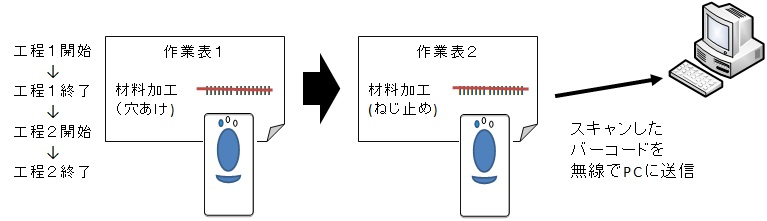

<生産現場の事例>

①各工程内の作業ポイントにバーコード化した作業表を用意しておきます。

②作業表のバーコードを読取り、本製品に蓄積します。

③蓄積したバーコードを管理PCに一括送信します。

④管理PCで、情報を集計分析します。

集計できるデータ

- 工程1の実作業時間

- 工程1と工程2の待ち時間

- 工程2の実作業時間

|

|

主な使用目的

- 業務の見える化と効率化

-

トレーサビリティ(履歴追跡管理)

-

3M(ムリ、ムラ、ムダ)の排除

- 工程の進捗管理

|

参考: 生産工程におけるバーコードによる管理方法について

|

|

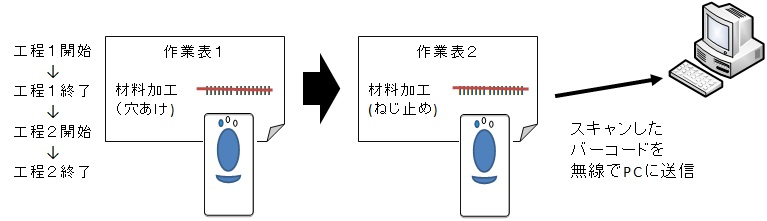

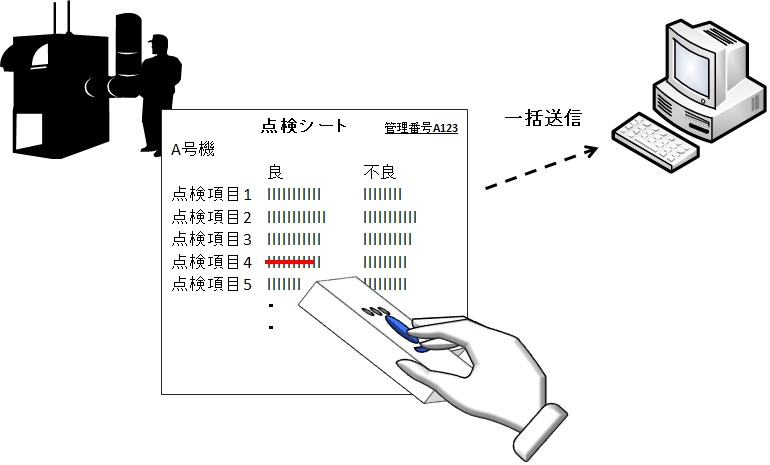

点検管理

定期点検業務(医療機器、設備機器など)

<工場内保守点検の事例>

①各保安員が、点検シートを持参し、点検日に点検対象箇所に行く。

②点検対象の機器の状態を測定する。測定した結果に該当する状態のバーコードを選択してスキャンする。

③点検終了後や点検の途中で、データを一括送信

④管理PCで受信したデータから、点検対象の機器の状態を時系列で確認把握する。

|

|

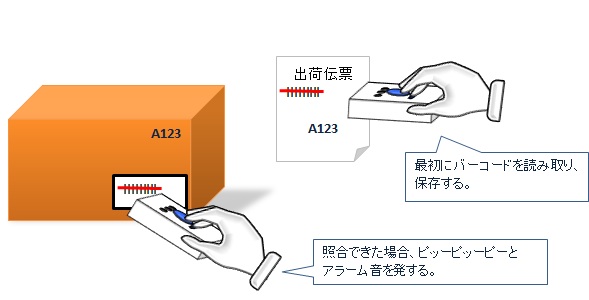

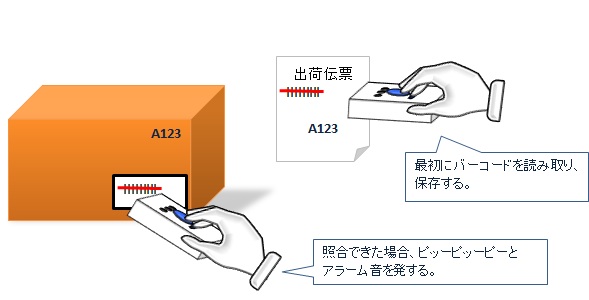

検品管理

現状

出荷伝票と出荷品は、同一のコードで管理しています。1出荷品に対して1伝票と照合する作業を目視で行っているが、

確認ミスが減らず、お客様からのクレームが絶えません。

手順

①バーコードの重複保存を禁止する設定にしておきます。

②出荷伝票のバーコードに向けてCMX500W3を照射しバーコードを保存します。

③出荷品に貼付のバーコードをCMX500W3で走査し、スキャンします。

④出荷品に貼付のバーコードを保存しない警告音が鳴り響きます。

メリット・改善ポイント

-

リーダーを使用することで、確認ミス頻発による多大な確認工数が削減されます。

-

伝票と出荷品のバーコードが異なる場合は、読み取る段階で把握できます。

-

リーダーが瞬時に読み取るので、大量出荷の場合も、効率良く確認作業を行えます。

|

|

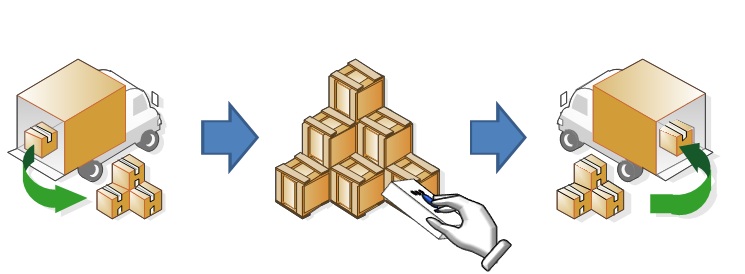

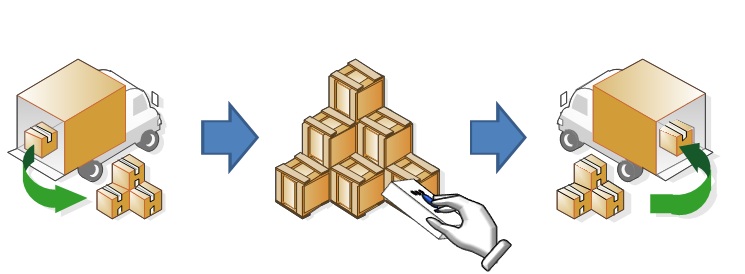

入出荷(庫)管理

入荷(庫)時または出荷(庫)時に、商品のシリアル番号(バーコード)を読取り、商品を管理。

<入出荷時の商品管理の事例>

|

|

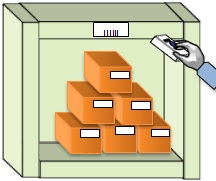

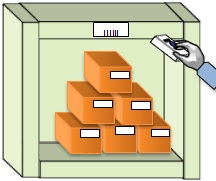

棚卸関連

決算時(中間決算や年末決算の月)や月末の棚卸作業

在庫管理(実在庫と理論在庫との数量の差異比較)

棚割データ管理(小売店や倉庫等の棚整理)

<棚卸作業の事例>

|

|

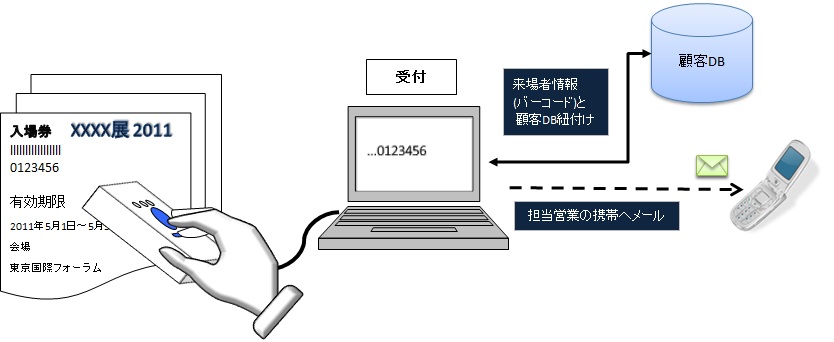

その他

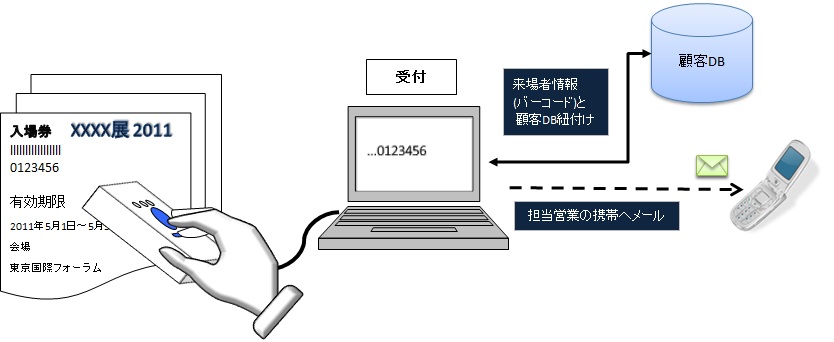

参加者管理、来場者管理、勤怠管理、図書貸出管理

<来場者管理の事例>

①来場者が、入場券を受付に持っていく。

②入場受付に配置したPCに接続したCMX500W3で、入場券のバーコードを読み取る。

③入場券のバーコード番号が、PCに入力される。

④バーコード番号から、顧客DBの情報を抽出して、担当営業者のメールにデータを転送する。

|